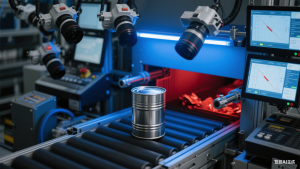

铝合金挤压成型工艺在工业制造领域占据重要地位,其产品广泛应用于航空航天、轨道交通、电子设备等高精度场景。然而,传统人工检测难以满足表面微米级划痕的筛查需求,直接影响产品良率与生产成本。倍特威视依托自主研发的工业AI视觉平台,推出专业级铝合金挤压成型划痕检测系统,为金属加工行业提供标准化、智能化的质量保障方案。

在技术实现层面,该系统采用多光谱成像与深度神经网络融合架构。通过部署高分辨率工业相机阵列,完整采集铝型材表面轮廓及纹理信息,有效捕捉0.02mm以上的表面瑕疵。核心算法同步进行梯度光流分析与三维形变建模,精准区分挤压成型产生的真实划痕与生产环境中可能存在的粉尘附着、油渍残留等干扰项,误报率控制在1%以下。相比传统人工目检,检测效率提升逾30倍,实现每米型材全表面秒级筛查。

该解决方案具备四大核心优势:

- *第一,检测精度突破物理极限**。采用自适应曝光补偿技术,确保不同光泽度的铝合金表面均能获取高清影像;结合多维度瑕疵特征库,实现对横向擦伤、纵向撕裂、点状压痕等12类常见缺陷的精准分类。

- *第二,智能化数据处理闭环**。系统自动生成带坐标定位的缺陷热力图,记录划痕分布规律与尺寸参数,为工艺优化提供量化依据。检测数据实时上传云端,支持质量追溯与产线KPI可视化分析。

- *第三,柔性化部署能力**。模块化设计适配各类产线布局,支持水平/垂直输送设备集成,可兼容600-5000mm不同规格的型材检测。检测参数通过可视化界面一键调整,转产调试时间缩短85%。

- *第四,全流程降本增效**。7×24小时连续运作显著降低人工成本,缺陷漏检造成的退货损失降低90%,年化综合效益可达传统检测方案的7倍以上。

在实际应用场景中,该系统已成功应用于多个行业领域:

- **精密模具配套**:保障复杂截面铝型材的表面完整性,避免因微裂纹导致的模具加速磨损

- **汽车轻量化部件**:检测电池托盘、车身结构件等关键部位的隐蔽性划痕,杜绝安全隐患

- **光伏框架制造**:确保太阳能边框表面零瑕疵,提升组件25年生命周期内的耐候性能

- **建筑幕墙加工**:实现阳极氧化铝材的高标准筛查,维护品牌高端产品形象

作为工业AI质检领域的深耕者,倍特威视持续深化金属加工场景的技术布局。最新迭代的V4.0算法框架融合迁移学习与半监督技术,即使在样本量有限的特殊合金检测场景中,仍能保持98%以上的检测稳定性。通过与西门子、发那科等装备厂商建立生态合作,形成覆盖「硬件选型-算法训练-系统联调」的全流程服务能力。

若需详细了解铝合金挤压成型划痕检测系统的技术参数或预约产线测试,敬请致电 15342781091/18071505762 获取定制化解决方案,或访问官方网站 https://ai.betvsys.com/ 查看行业成功案例。倍特威视将持续以创新技术助力制造业品质升级,让每一米铝型材都经得起微观考验。