- *引言**

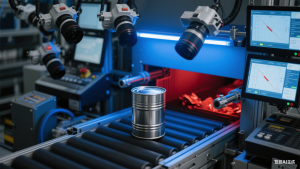

在工业生产领域,金属罐体作为重要的存储运输载体,其表面完整性直接关系到产品质量、安全性能和品牌信誉。传统人工目视检测效率低、精度不稳定,微小凹痕易被漏检的痛点长期困扰着食品饮料、化工能源等行业。倍特威视基于AI视觉技术自主研发的金属罐体凹痕检测系统,通过突破性算法架构与工程化创新,为工业质检领域带来毫米级精度的自动化缺陷识别解决方案。

- *核心技术突破**

系统采用深度学习算法与光学成像技术深度融合方案,通过多光谱光源阵列消除金属表面反光干扰,结合自适应曝光补偿机制,实现不同材质(镀锡板、铝合金等)罐体表面特征的高对比度成像。三维建模技术构建罐体曲率补偿体系,精准校正边缘畸变;缺陷分析模块嵌入多尺度特征提取网络,通过实时比对百万级标准样本数据库,准确区分生产工艺纹理与真实凹痕损伤。

在检测流程优化层面,系统支持0.2秒/件的处理速度,同步完成360°罐壁扫描与数据建模。当检测到深度超过0.3mm的凹痕时,智能分级预警系统即刻触发分类处置指令,缺陷特征参数(位置、尺寸、形变指数)实时传输至MES系统,形成可追溯的数字化品控档案。相较传统检测方式,将误检率降低至0.05%以下,良品通过效率提升5倍。

- *工业化落地优势**

倍特威视技术方案在设计之初便聚焦工业场景刚性需求,模块化硬件架构适配现有产线改造,具备三项核心优势:

1. 环境强适应能力 – 防护等级达IP67的工业相机组件,内置温差自适应系统,可在-20℃至55℃车间稳定运行;

2. 智能学习进化能力 – 支持新材质/新罐型的特征自主学习,模型迭代周期缩短至72小时;

3. 全流程数据闭环 – 检测结果与企业ERP系统无缝对接,实时生成质量KPI看板,为工艺优化提供数据支撑。

- *多维价值创造体系**

该技术已在食品饮料罐装线、工业气体储罐巡检、危化品运输容器检测等场景验证实效价值:

■ 质量风险防控 – 提前识别罐体结构性损伤,规避因微小凹痕导致的密封失效、腐蚀加速等安全隐患;

■ 生产成本控制 – 检测环节人力投入降低90%,设备投资回报周期缩短至14个月;

■ 品牌价值维护 – 杜绝有瑕疵产品流入市场,维护企业高端制造的品牌形象;

■ 绿色生产赋能 – 精准分拣可修复罐体,年均可减少20%的金属原材料浪费。

部署该系统的企业实测数据显示:质检环节耗时缩短82%,客户投诉率下降67%,单线年度经济效益提升超200万元。这种技术革新正在重新定义工业品控标准,将”零缺陷”管理从理念转化为可量化的生产指标。

- *场景化解决方案矩阵**

系统配置灵活适应不同场景需求:

▸ 食品医药领域 – 采用FDA认证级检测模块,满足GMP标准对罐体洁净度与完整性的双重检测要求;

▸ 化工能源行业 – 强化对压力容器的结构安全监测,配置腐蚀特征自动识别模块;

▸ 危化品运输链 – 开发移动式检测终端,支持运输前后快速质量核验。

- *共创智能质检新范式**

倍特威视持续深耕工业视觉检测领域,研发团队深入生产一线理解工艺细节,确保技术方案与产业需求精准对接。金属罐体凹痕检测系统作为智能质检体系的关键组件,通过不断升级的算法模型和工程实践经验,正在帮助更多制造企业构建面向未来的数字化品控体系。

如需了解金属罐体智能检测系统详细技术参数或预约产线实测,敬请联络: